產(chǎn)品中心 Products

-

球閥

燃?xì)馇蜷y | 卡套式球閥 | 高溫球閥 | 二片式球閥 | 電動(dòng)球閥 | 手動(dòng)球閥 | 焊接球閥 | 三通球閥 | 不銹鋼球閥 | 氣動(dòng)球閥 | 內(nèi)螺紋球閥 | 固定式球閥 | 三片式球閥 | 保溫球閥 | 一片式球閥 | 真空球閥 | 襯氟球閥 | 法蘭球閥 | 高壓球閥 | 衛(wèi)生級(jí)球閥 | 硬密封球閥 | -

蝶閥

襯氟蝶閥 | 軟密封蝶閥 | 信號(hào)蝶閥 | 手動(dòng)蝶閥 | 電動(dòng)蝶閥 | 法蘭蝶閥 | 氣動(dòng)蝶閥 | 不銹鋼蝶閥 | 偏心蝶閥 | 伸縮蝶閥 | 真空蝶閥 | 蝸輪蝶閥 | 硬密封蝶閥 | 焊接蝶閥 | 對(duì)夾式蝶閥 | 衛(wèi)生級(jí)蝶閥 | -

閘閥

手動(dòng)閘閥 | 軟密封閘閥 | 內(nèi)螺紋閘閥 | 襯氟閘閥 | 低溫閘閥 | 國(guó)標(biāo)閘閥 | 碳鋼閘閥 | 電動(dòng)閘閥 | 信號(hào)閘閥 | 法蘭閘閥 | 波紋管閘閥 | 氣動(dòng)閘閥 | 鍛鋼閘閥 | 不銹鋼閘閥 | -

調(diào)節(jié)閥

自立式調(diào)節(jié)閥 | 氣動(dòng)調(diào)節(jié)閥 | 電動(dòng)調(diào)節(jié)閥 | -

止回閥

升降式止回閥 | 蝶式止回閥 | 卡套式止回閥 | 多功能止回閥 | 緩閉式止回閥 | 立式止回閥 | 對(duì)夾式止回閥 | 旋啟式止回閥 | 內(nèi)螺紋止回閥 | 梭式止回閥 | 衛(wèi)生級(jí)止回閥 | 軸流式止回閥 | 球形止回閥 | 燃?xì)庵够亻y | 法蘭止回閥 | 不銹鋼止回閥 | 消聲止回閥 | 鍛鋼止回閥 | 襯氟止回閥 | -

截止閥

襯氟截止閥 | 氧氣截止閥 | 角式截止閥 | 電動(dòng)截止閥 | 焊接截止閥 | 手動(dòng)截止閥 | 不銹鋼截止閥 | 低溫截止閥 | 氣動(dòng)截止閥 | 燃?xì)饨刂归y | 外螺紋截止閥 | 法蘭截止閥 | 高溫截止閥 | 內(nèi)螺紋截止閥 | 高壓截止閥 | 角座閥 | 波紋管截止閥 | 鍛鋼截止閥 | -

過(guò)濾器

Y型過(guò)濾器 | -

電磁閥

-

美標(biāo)閥門

美標(biāo)閘閥 | 美標(biāo)截止閥 | 美標(biāo)球閥 | 美標(biāo)蝶閥 | 美標(biāo)止回閥 | -

水利控制閥

-

針型閥

-

柱塞閥

推薦文章

more +推薦產(chǎn)品

more + 自力式壓力調(diào)節(jié)閥

自力式壓力調(diào)節(jié)閥

氣動(dòng)薄膜調(diào)節(jié)閥

氣動(dòng)薄膜調(diào)節(jié)閥

銷售:13671530603

咨詢:021-57522756

郵箱:sw@wotuo.net

地址:上海市奉賢區(qū)川南奉公路9860號(hào)

直流式截止閥在加氫裂化裝置的應(yīng)用

直流式截止閥在加氫裂化裝置的應(yīng)用

加氫工藝是原油煉制裂化工藝最重要的步驟,氫裂化裝置在高溫高壓下操作,氫氣容易爆炸工況特殊,所以密封要求更加嚴(yán)格,對(duì)閥門的設(shè)計(jì)和結(jié)構(gòu)提出了較高要求,國(guó)內(nèi)大多采用截止閥。根據(jù)國(guó)內(nèi)工況系統(tǒng)的要求,在參考國(guó)外先進(jìn)產(chǎn)品技術(shù)的基設(shè)計(jì)了直流式截止閥在加氫裂化裝置的應(yīng)用,大大提高實(shí)用性和安全性。

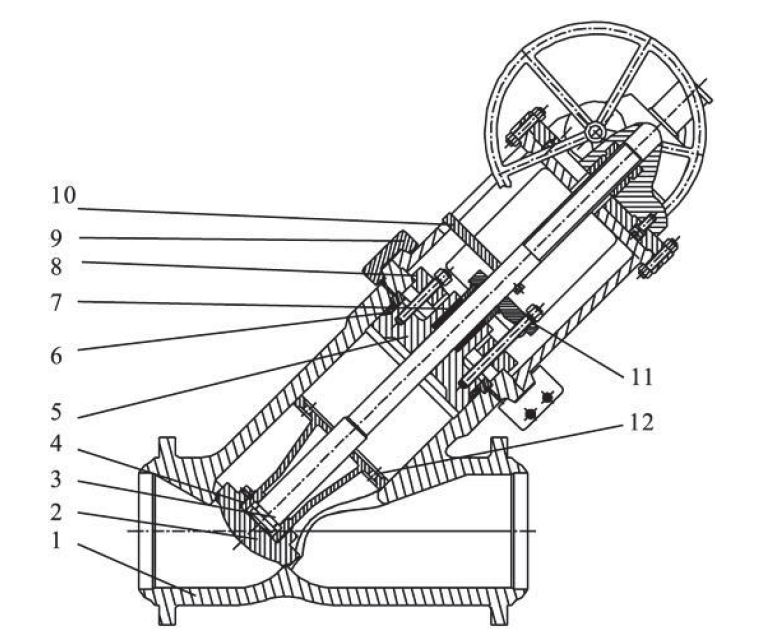

這種法蘭截止閥主要由閥體、閥瓣、閥桿、導(dǎo)向架、卡箍、導(dǎo)向塊、填料、閥蓋、密封環(huán)和牽制環(huán)等組成由于介質(zhì)為高溫氫氣,為避免材料受介質(zhì)的侵蝕,閥門采用直流式通道的結(jié)構(gòu),閥門全開(kāi)時(shí)閥體通道呈流線形 介質(zhì)流通能力強(qiáng),減輕對(duì)密封面及殼體的沖蝕 并減小了壓降。導(dǎo)向架上開(kāi)有壓力平衡孔,可避免中腔積留的介質(zhì)在溫度升高時(shí)膨脹而造成殼體承壓邊界失效引起爆炸事故。

閥體和閥蓋連接處采用壓力自密封結(jié)構(gòu),通過(guò)閥門內(nèi)流體的壓力提供閥體和閥蓋的緊密密封。壓力自密封采用金屬密封環(huán)和復(fù)合密封環(huán)兩種形式。金屬密封環(huán)采用軟鋼并在外表面鍍銀。銀的塑性較好,容易填充密封面上的微觀孔隙,從而確保高壓下密封環(huán)的密封性能。在高溫及強(qiáng)烈腐蝕性介質(zhì)下金屬密封環(huán)可采用C2不銹鋼表面鍍鉻,但該密封環(huán)易對(duì)和密封環(huán)接觸的閥體內(nèi)壁造成磨損,為解決這一問(wèn)題,在閥體內(nèi)腔與密封環(huán)接觸處堆焊合金,可有效防止因閥體磨損造成泄漏。為避免制造工藝繁瑣,在高溫和溫度頻繁變化的場(chǎng)合可采用復(fù)合密封環(huán)。復(fù)合密封環(huán)由柔性膨脹石墨不銹鋼絲組成,復(fù)合密封環(huán)具有金屬密封環(huán)和柔性石墨的優(yōu)點(diǎn),密封效果好,但在閥門維修后需要更換密封環(huán)。

閥瓣上裝有導(dǎo)向架與閥體導(dǎo)向,可以避免在高壓差下閥門啟閉時(shí),閥瓣被流體推向側(cè)面,導(dǎo)致閥瓣與閥座密封失效,也可避免在極端條件下,閥桿彎曲。閥瓣導(dǎo)向架可保持閥瓣密封面和閥體密封面的同心度,有利于密封。閥瓣導(dǎo)向架與閥體精密配合保證了閥瓣與閥座的同軸度要求 還可防止在上產(chǎn)生側(cè)面推力。由于利用了導(dǎo)向架,閥間的間隙較大,使閥瓣升降靈活無(wú)卡阻。

閥桿密封采用柔性石墨編織墨環(huán),其中頂圈和底圈采用柔性石中間圈采用模壓石墨環(huán),防止石墨閥外。當(dāng)閥門采用電動(dòng)驅(qū)動(dòng)時(shí),除頂圈是柔性石墨編織填料環(huán)外 中間圈則采用柔性石墨環(huán)和模壓石墨環(huán)填料交錯(cuò)安裝方式,以避免電動(dòng)閥門速度啟閉過(guò)快而引起模壓石墨環(huán)損壞。在填料裝填時(shí)壓力對(duì)填料逐個(gè)預(yù)壓,以維持填料較長(zhǎng)時(shí)間的良好密封。在填料壓蓋的螺栓上增設(shè)波形彈簧,保證填料壓蓋始終作用于填料上較大的壓力 防止因壓蓋螺栓松弛或填料松弛引起的外漏。在閥桿上裝有導(dǎo)向塊 保證閥桿只作升降運(yùn)動(dòng)不做旋轉(zhuǎn)運(yùn)動(dòng),減小對(duì)填料的磨損,從而保證填料的密封性能。

加氫裂化裝置用直流式截止閥通過(guò)錐齒輪傳動(dòng)裝置帶動(dòng)閥桿做升降運(yùn)動(dòng) 實(shí)現(xiàn)閥門的啟閉。在全開(kāi)狀態(tài)時(shí),閥瓣完全提起,并略高于出口通道的最低點(diǎn),使閥門壓降小。在全開(kāi)狀態(tài)時(shí),中腔滯留的介質(zhì)可通過(guò)壓力平衡孔排向下游 避免中腔積壓。

加氫裂化裝置用閥門由于使用溫度及壓力高且介質(zhì)中含有氫氣,上形成高溫的腐蝕環(huán)境。因此,只有正確設(shè)計(jì)閥門的結(jié)構(gòu)對(duì)每一部件進(jìn)行合理計(jì)算 才能保證閥門結(jié)構(gòu)適應(yīng)加氫裂化工況 有效避免介質(zhì)的逸散性排放,保證殼體的承壓邊界不致失效,從而確保加氫裂化裝置的正常運(yùn)行。

掃一掃

掃一掃